新徳工業について

ABOUT

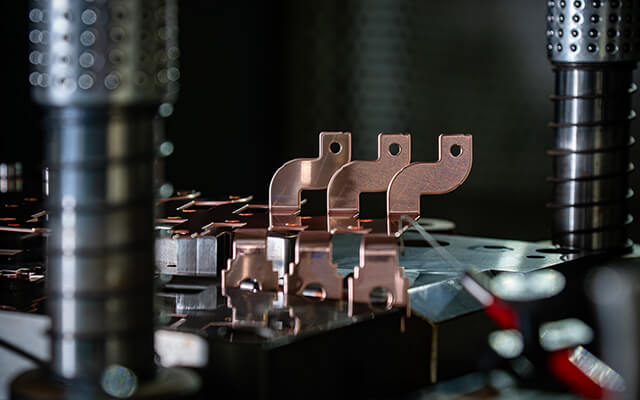

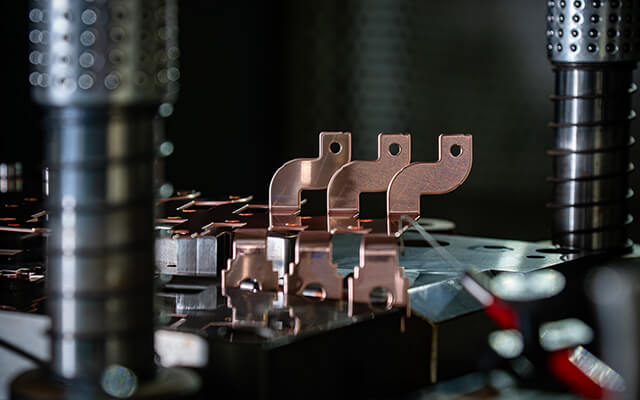

プレス製品の製品企画から

試作品の製作

製品の量産化まで

一貫してサポート

新徳工業株式会社は1980年の創業以来、一つの分野に留まらず、お客様からのお困り事をご相談頂き、車載用二次電池部品をはじめとした様々な産業分野の製品を製造して参りました。企画段階からのご相談も承っており、その後の試作対応、金型製作、材料調達まで一貫して対応させて頂きます。

今後も時代の変化に伴う多様なニーズに応えられる様に、お客様のオンリーワン企業として貢献して参ります。

ピックアップコンテンツ

PICK UP CONTENTS